[드리프트 RC카] 디라이크 RE-R 하이브리드 제로 (Dlike RE-R Hybrid Zero) 조립 - 2 (두번째)

조립1편은 여기서 → https://kernzeroid.tistory.com/54

조립1에 이어서 조립2 입니다.

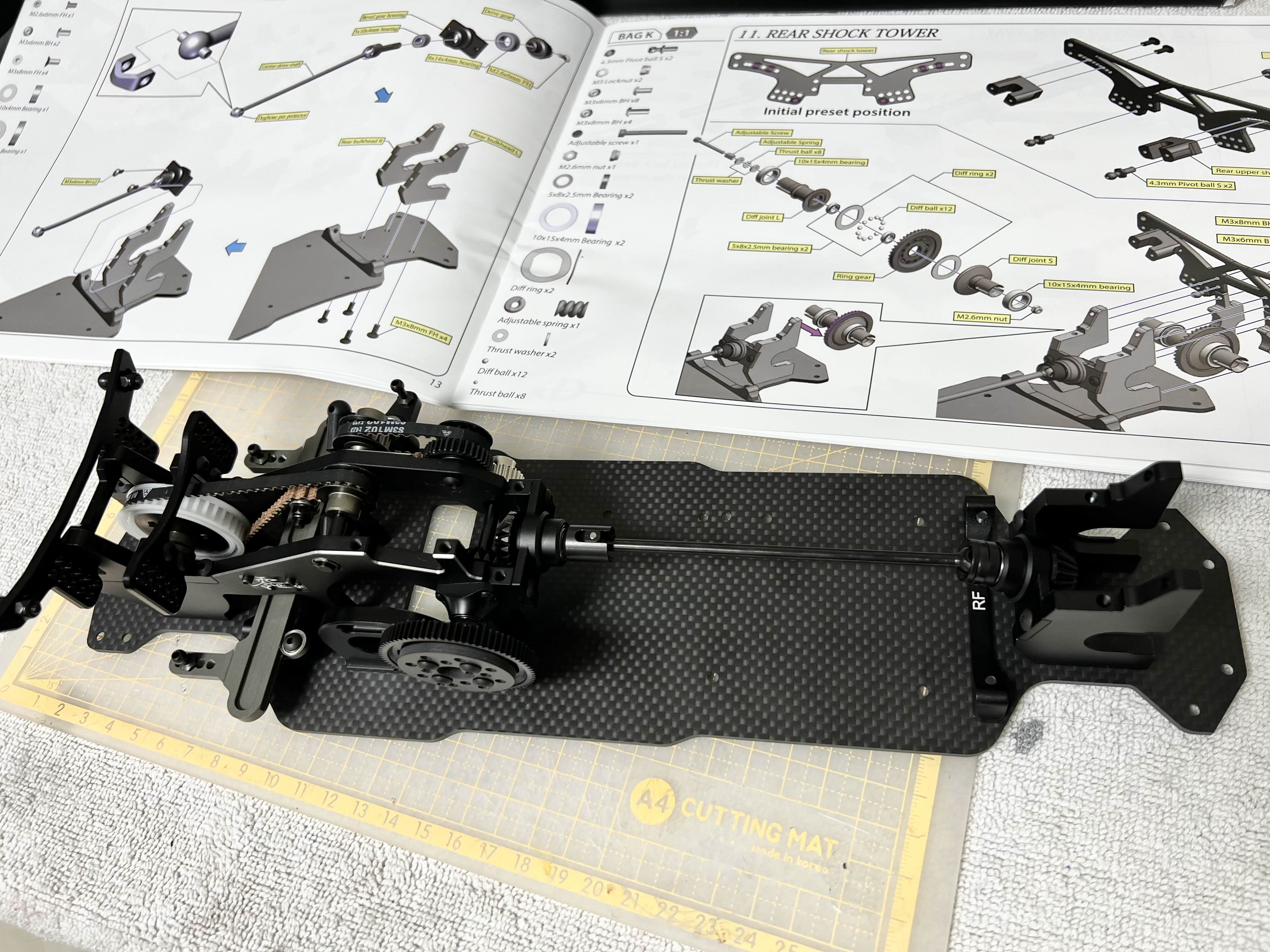

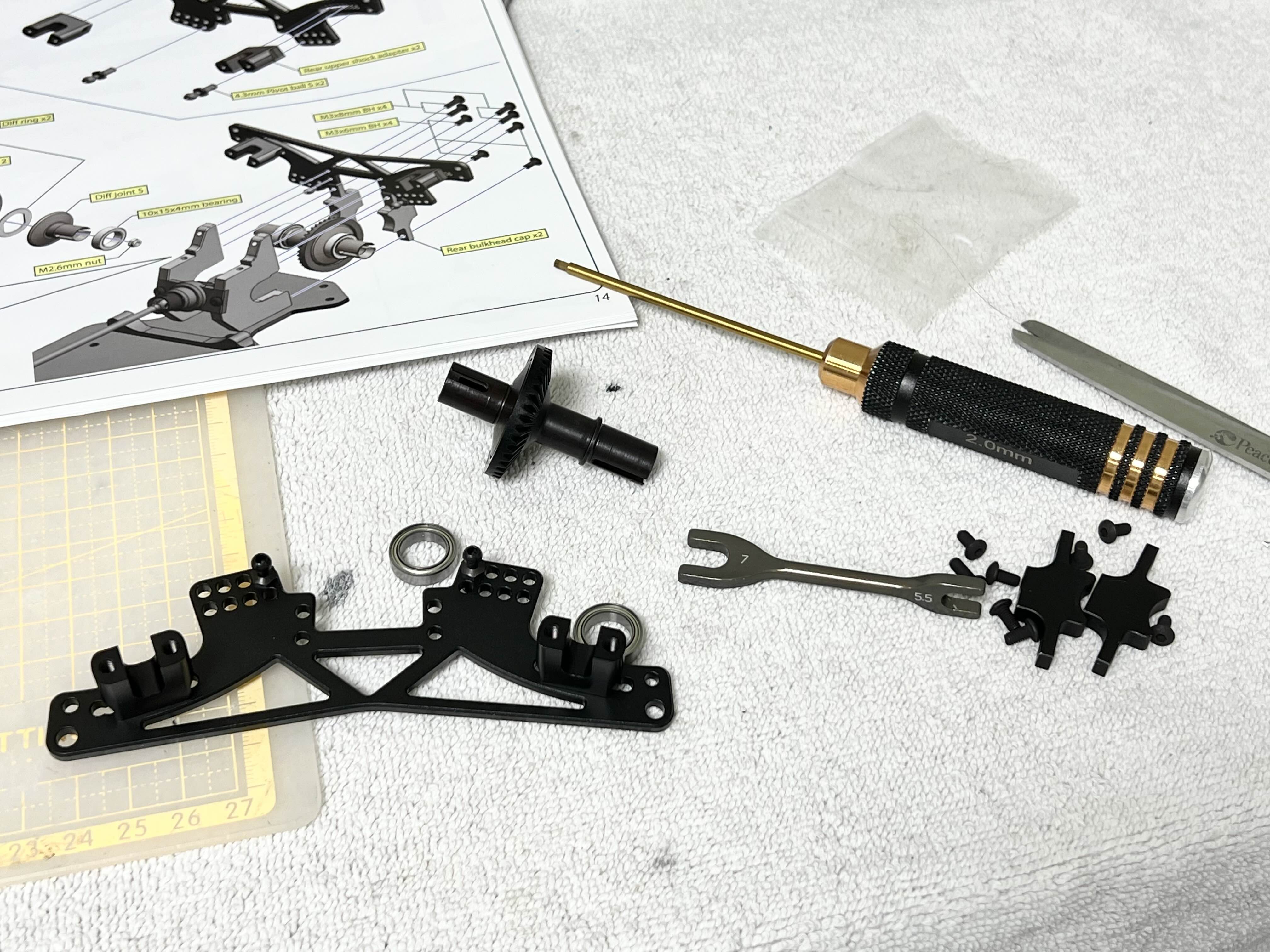

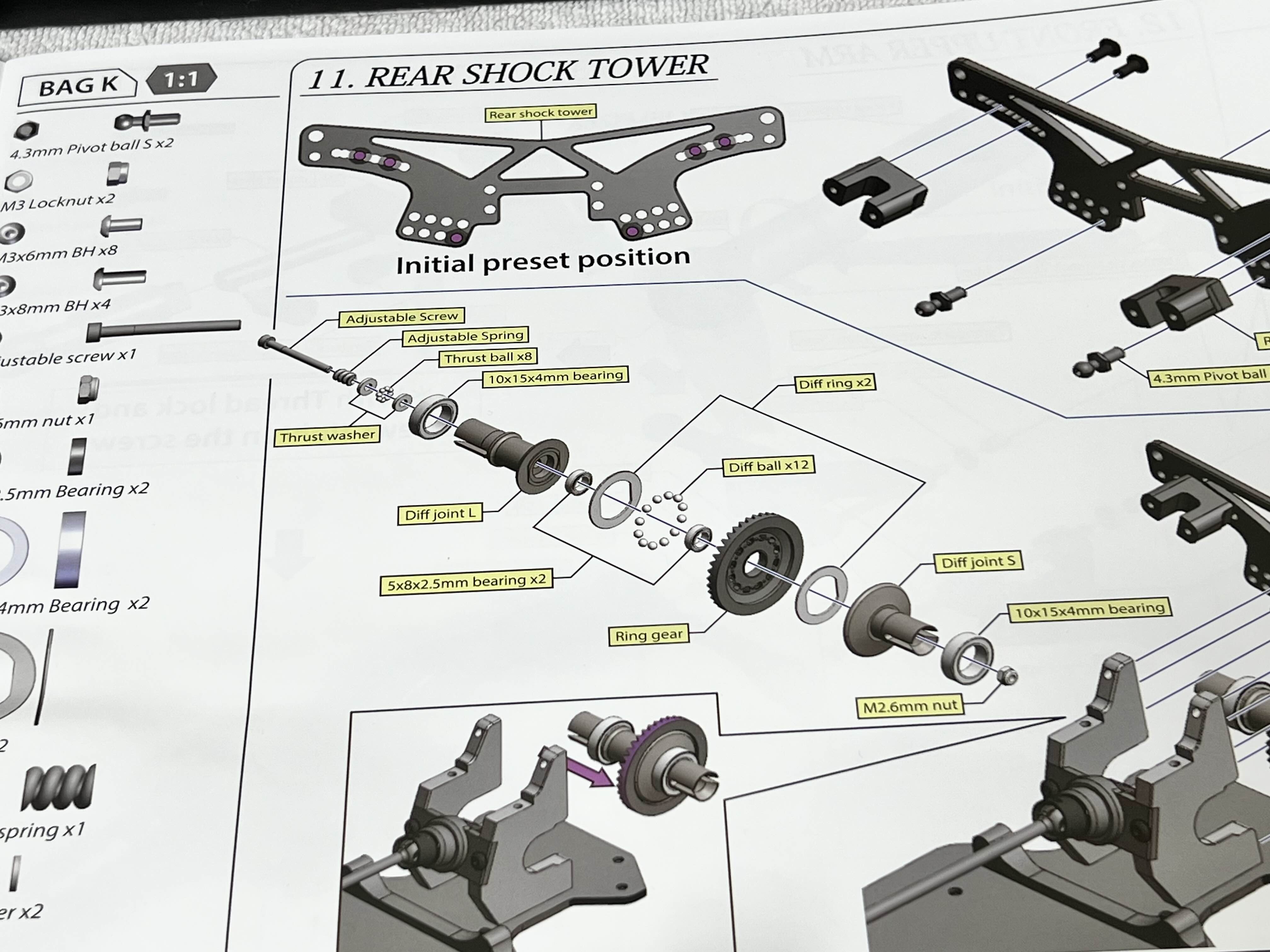

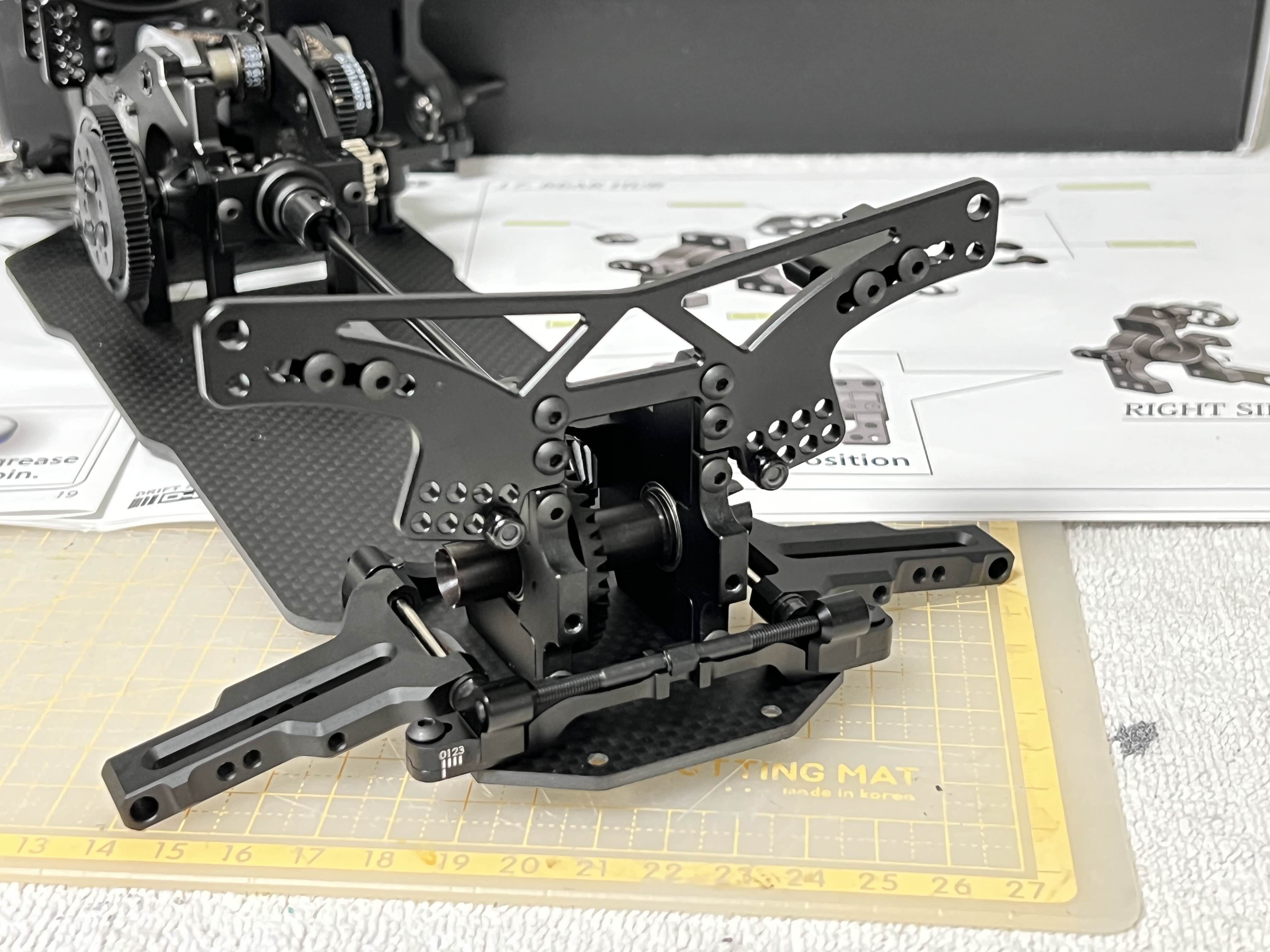

-Bag K

리어 쇽 타워 차례입니다.

이 부품은 차량의 후면부에 쇽과 어퍼암을 연결해줄 타워입니다.

다행히 복잡하게 조립되어야할 볼디프는 이미 조립되어져 있는 상태로 동봉되어 있어 간단히 베어링만 끼우고 위치할 곳에 장착합니다.

-Bag L

프론터 어퍼 암 파츠입니다.

역시 1:1 실크기에 맞게 잘 표시되어 있어 얼마만큼의 턴버클을 조여야 하는지 확인이 가능합니다.

동봉되어 있던 턴버클 렌치를 이용해 쉽게 연결해줍니다.

-Bag M

이번엔 프론트 로어 암 차례.

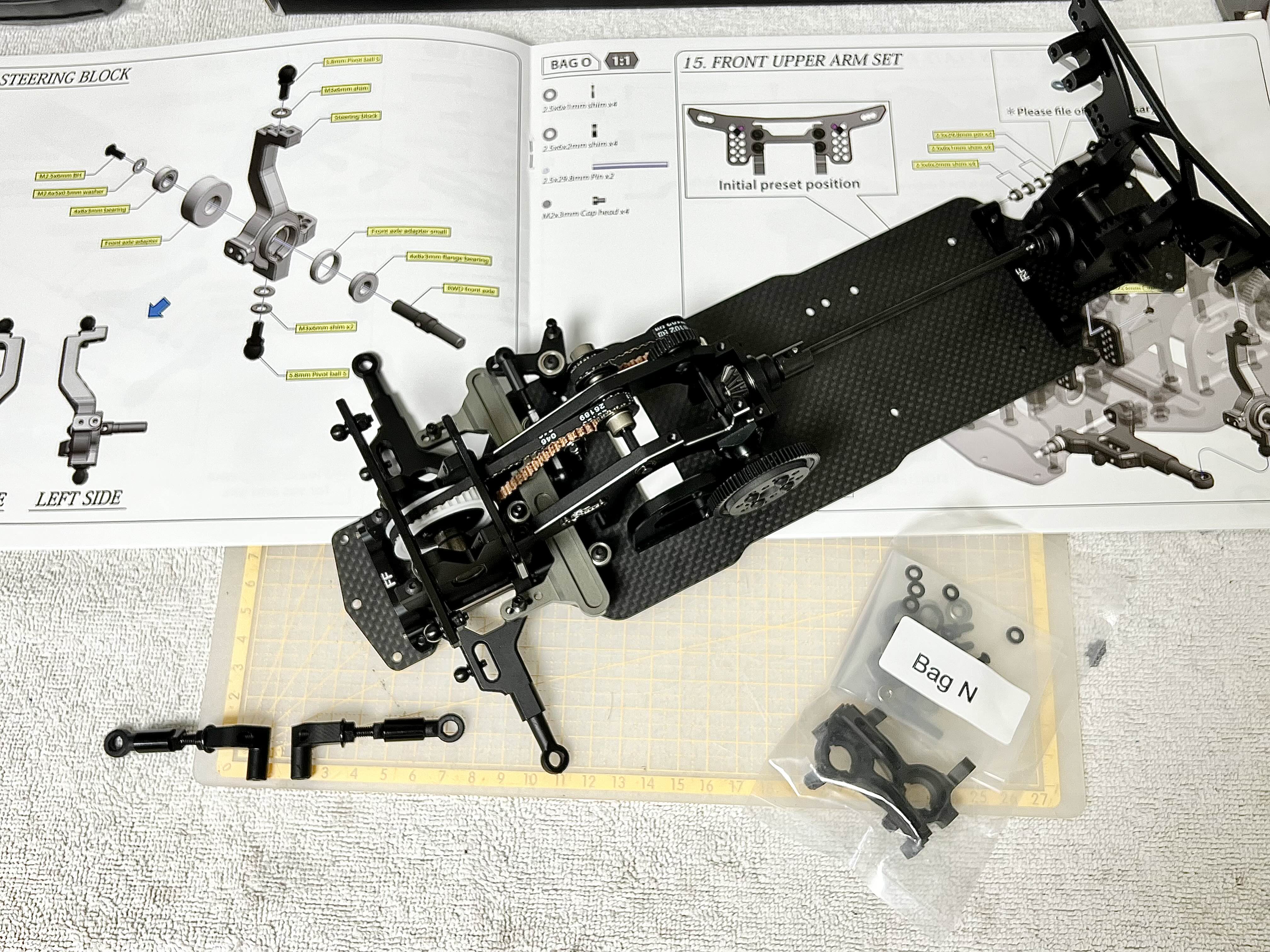

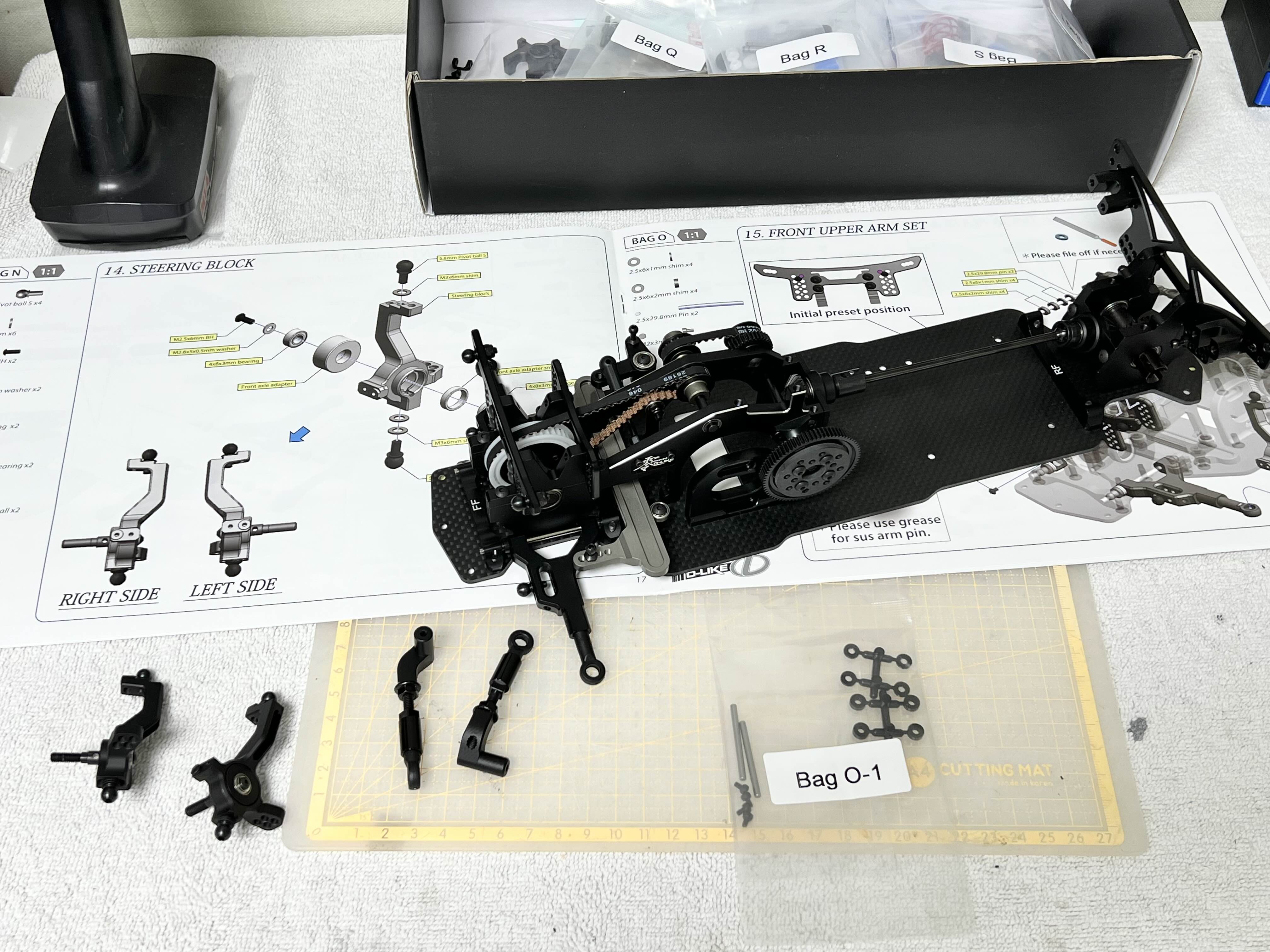

-Bag N

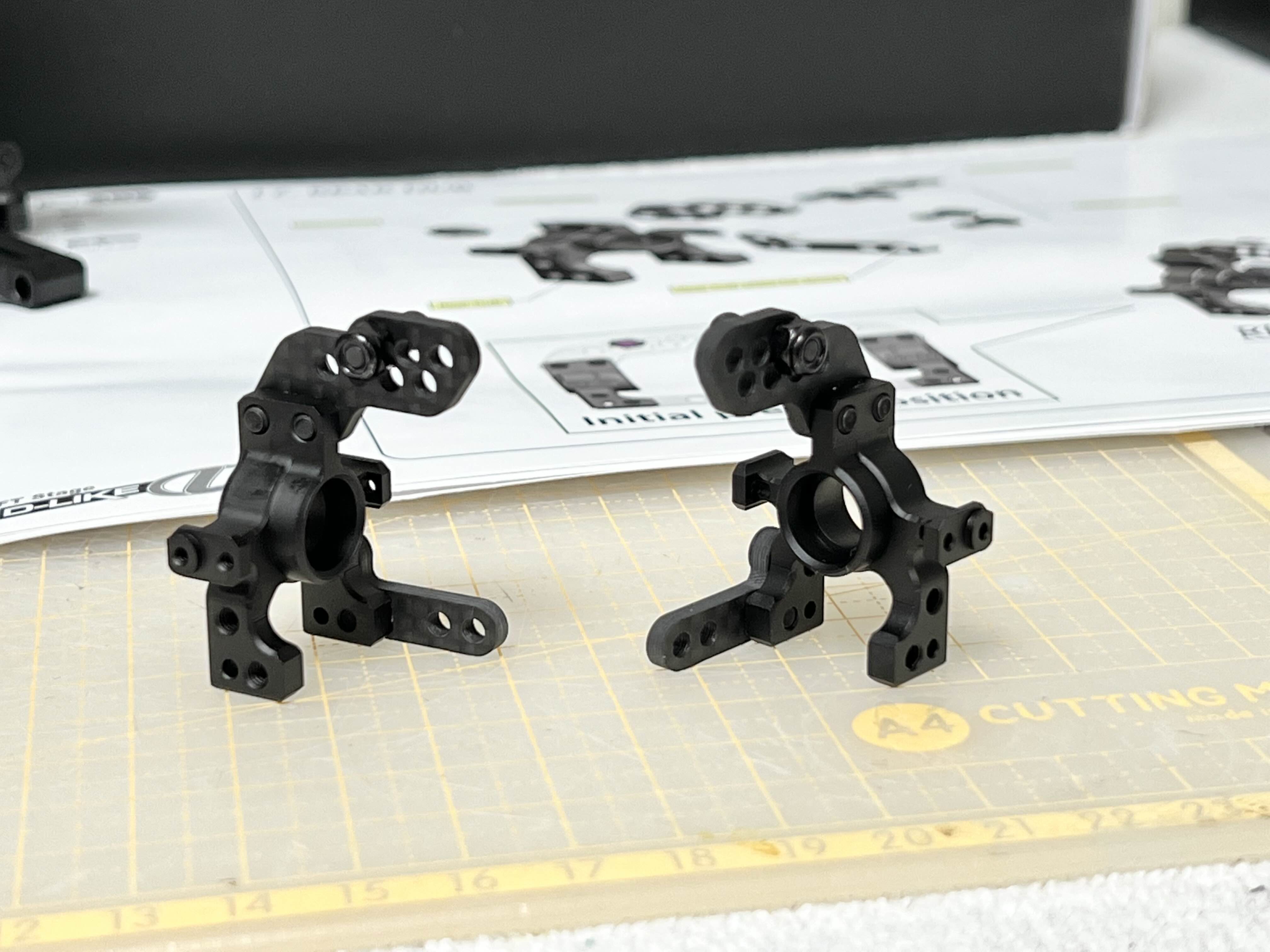

좌 우측 너클암 (메뉴얼상 스티어링 블럭)입니다.

하브의 너클암(C 너클)은 일반적인 너클암보다 더 길게 만들어져 있습니다.

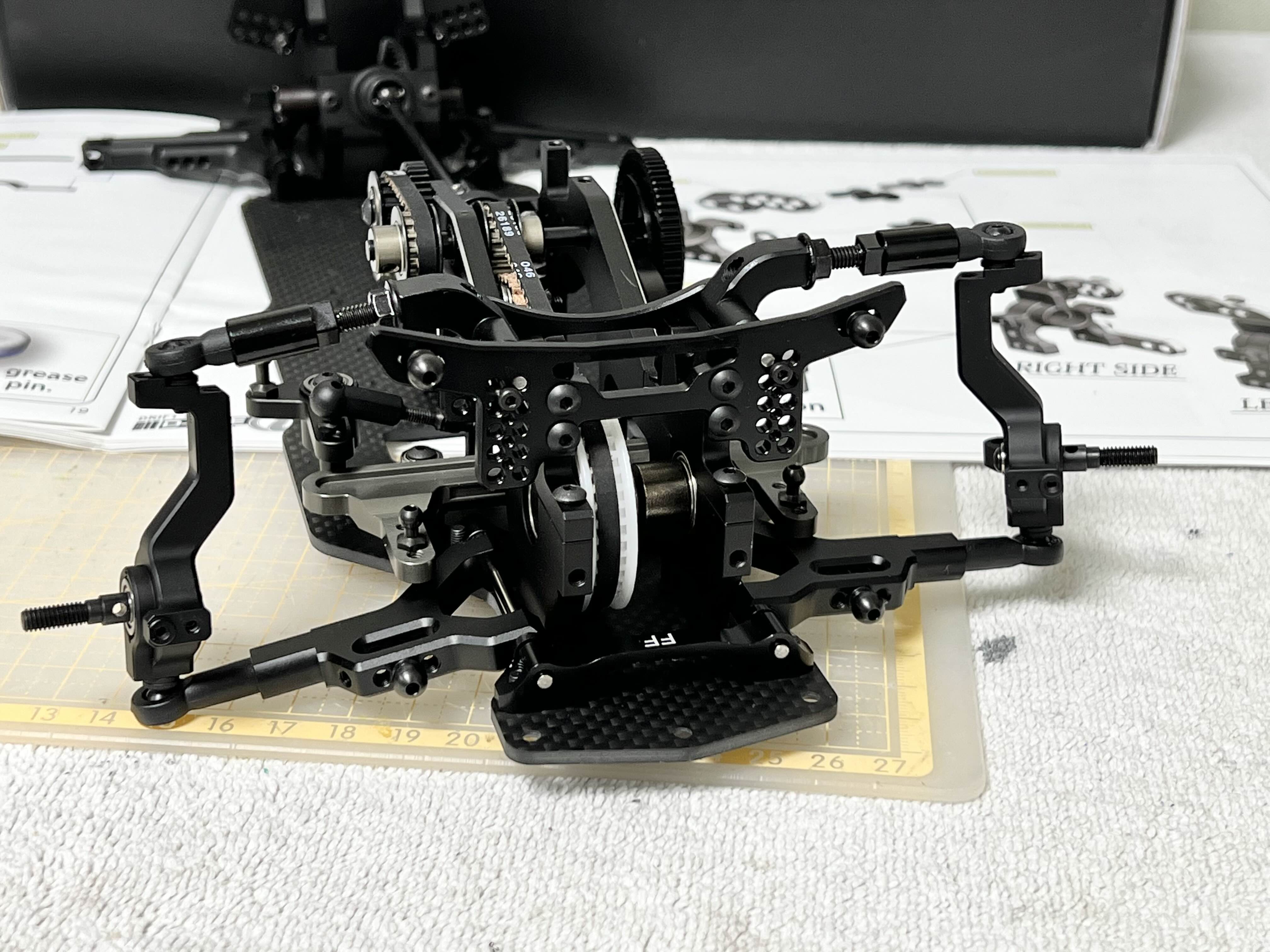

-Bag O-1

특이하게 Bag O는 1,2로 나뉘어져 있네요

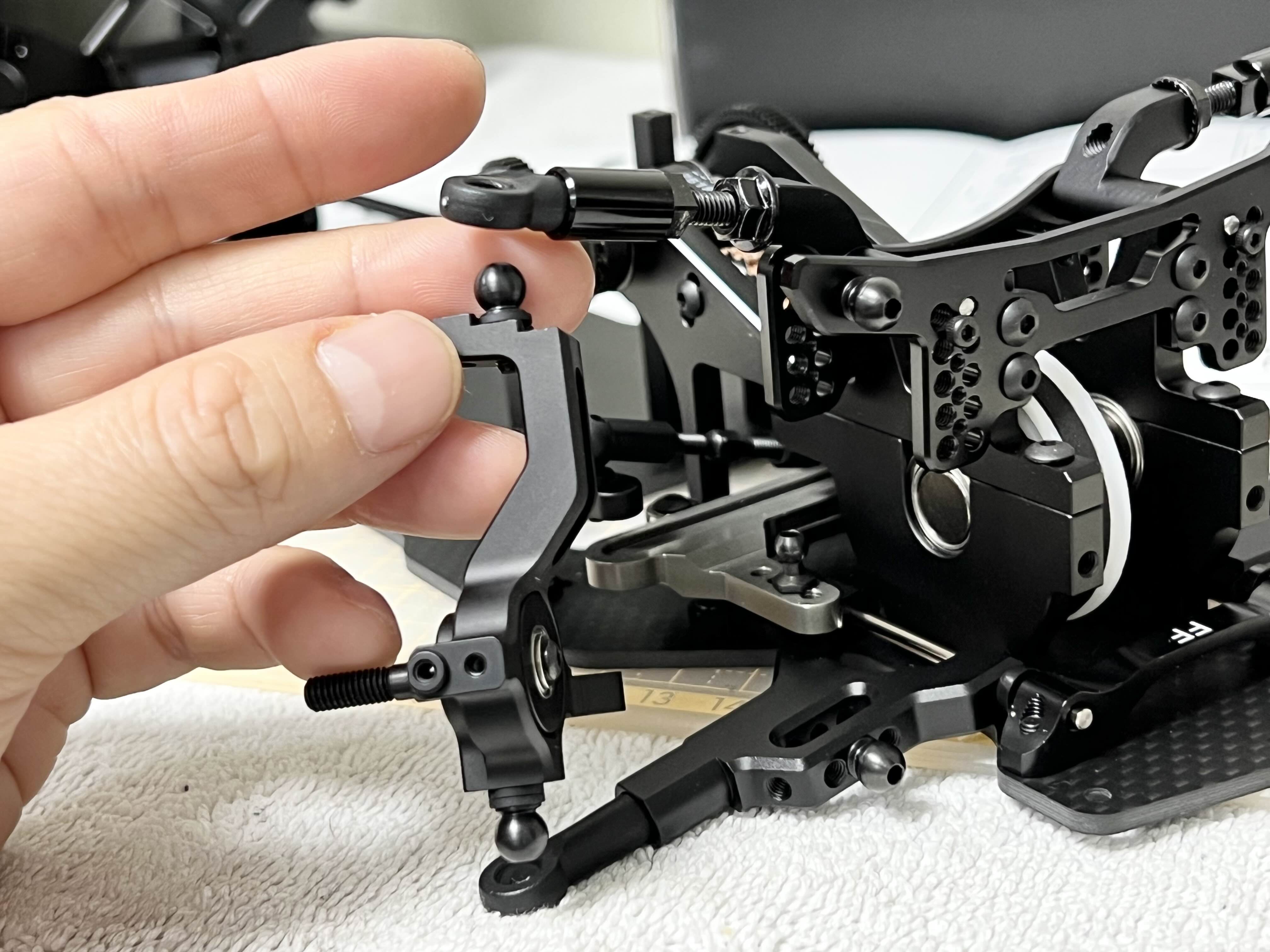

너클암과 프론트 어퍼암을 연결해줍니다.

-Bag O-2

로어 암도 연결

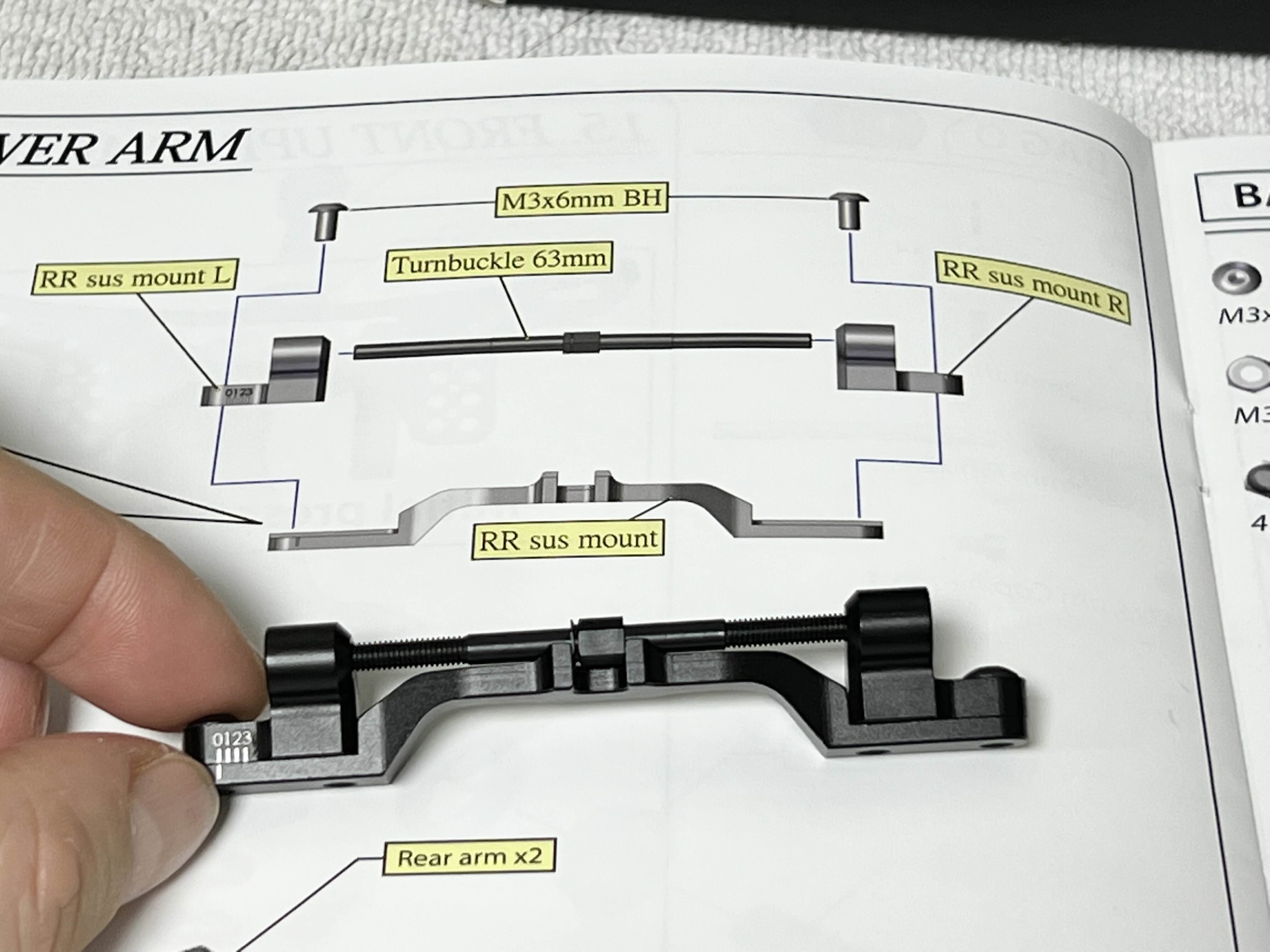

RR 서스 마운트

리어에 이쁘게 장착!

너클암까지 모두 장착해 주었습니다.

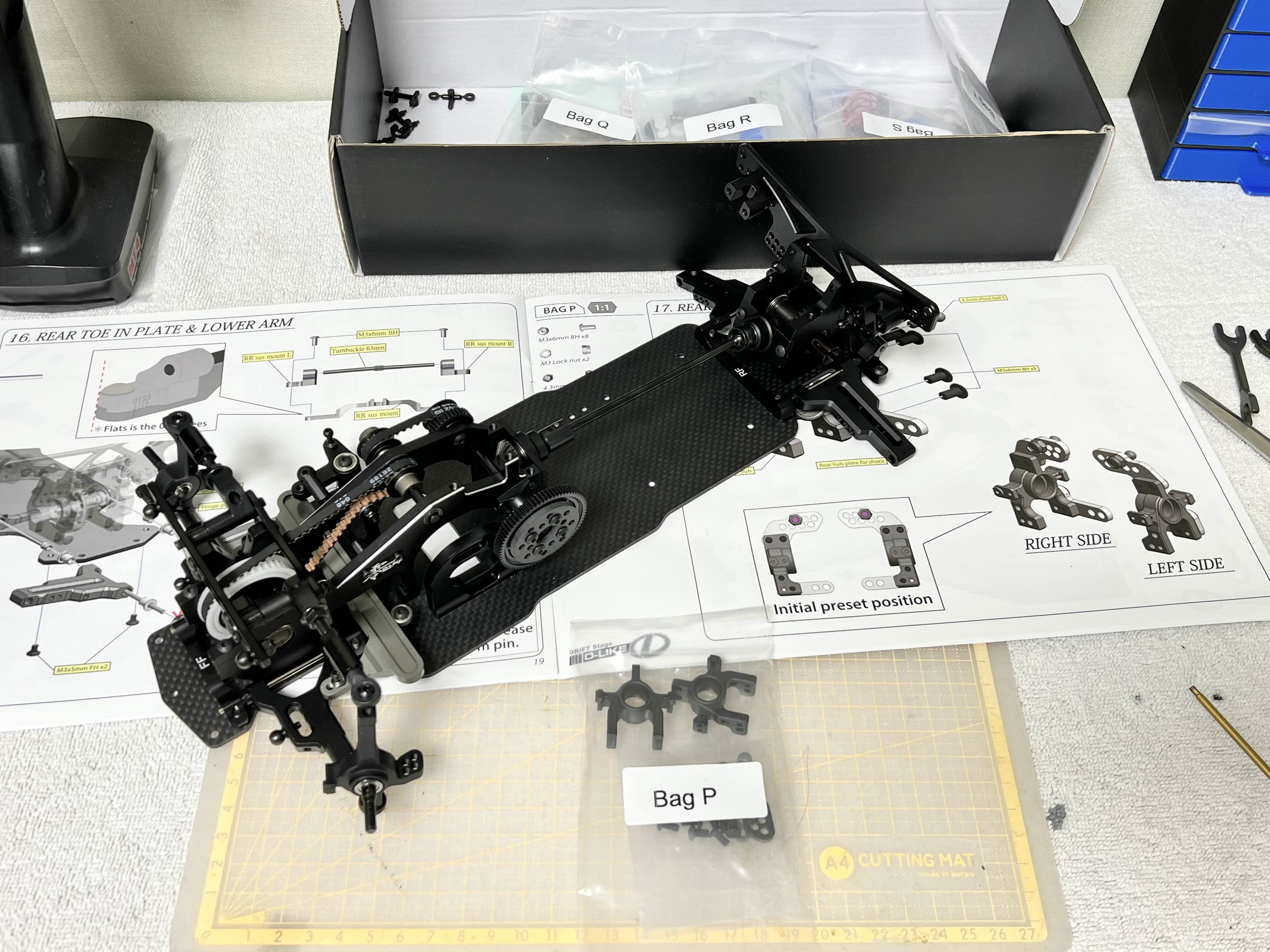

-Bag P

리어 허브를 조립하고

-Bag Q

리어 어퍼암과 유니버셜 샤프트를 연결해줍니다.

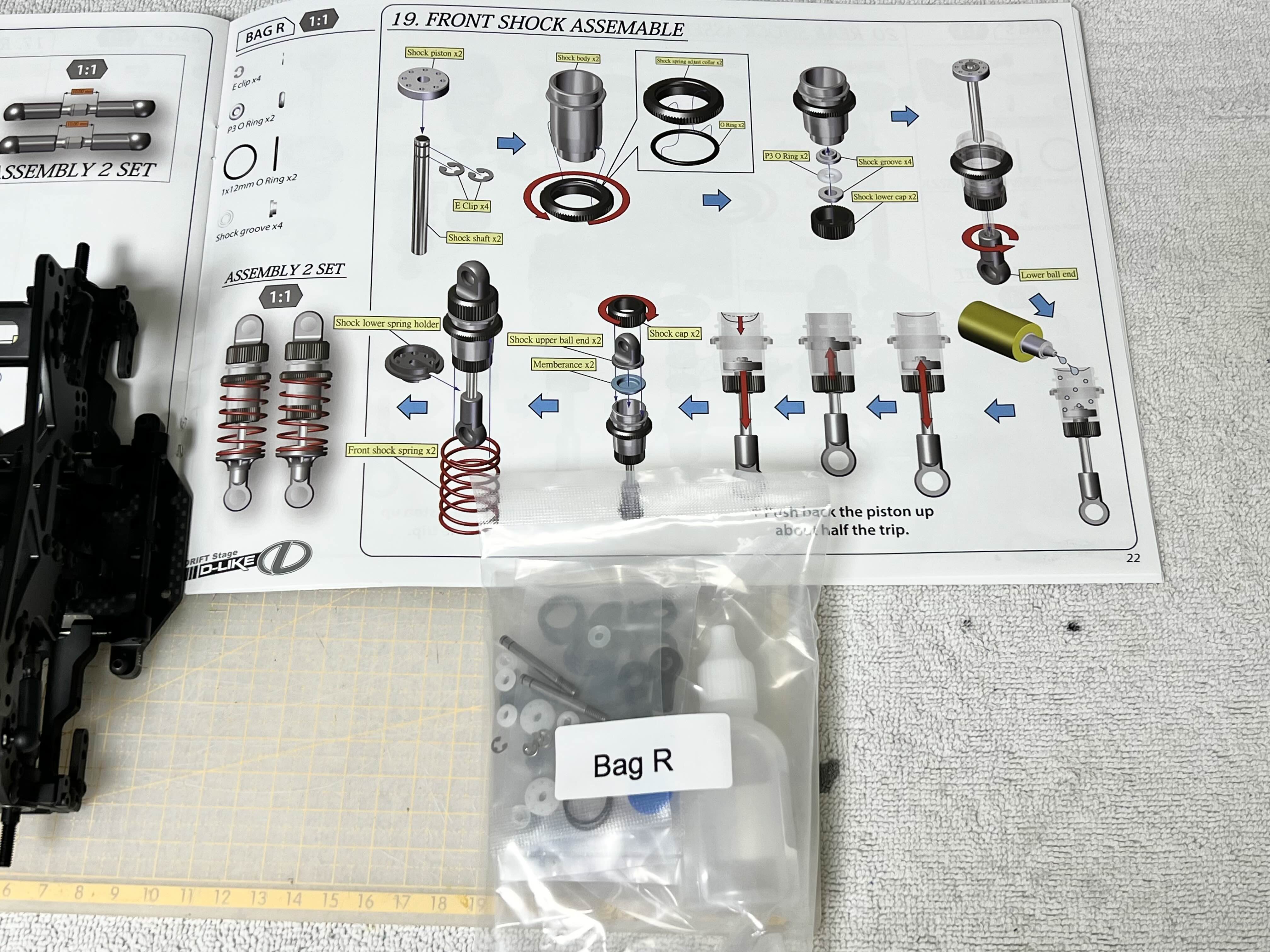

-Bag R

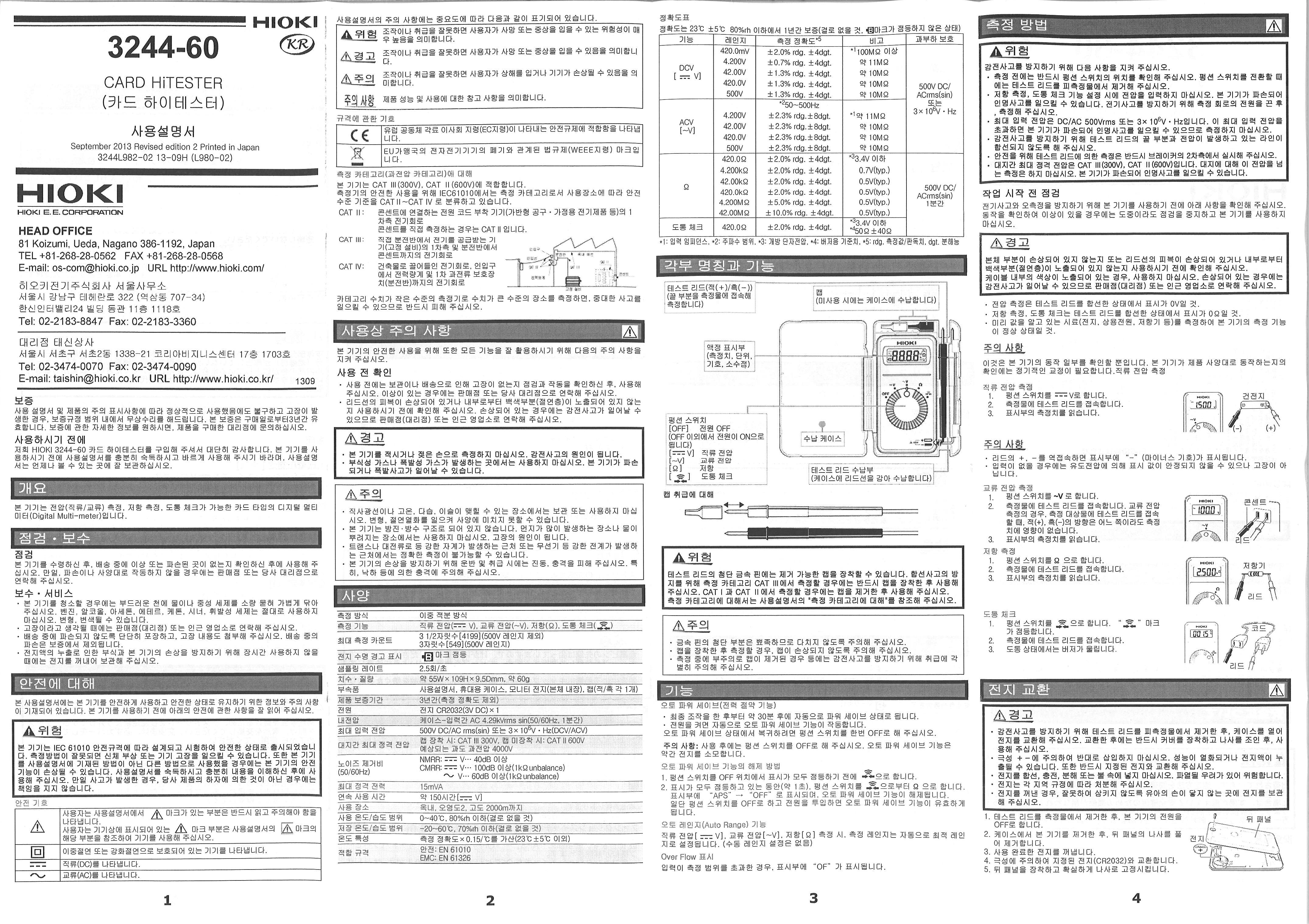

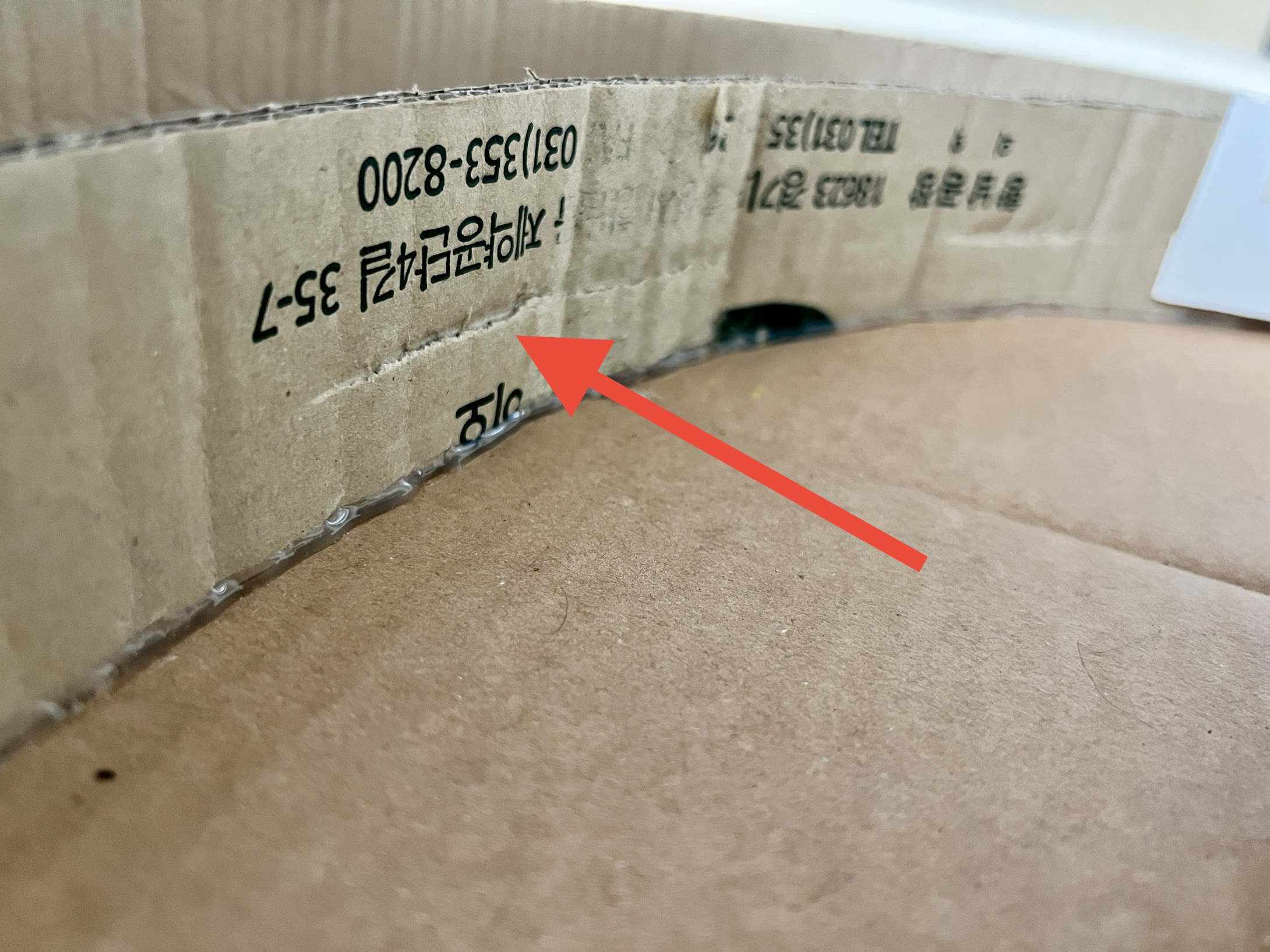

-Bag R을 개봉합니다. 이번엔 쇽(댐퍼) 차례군요

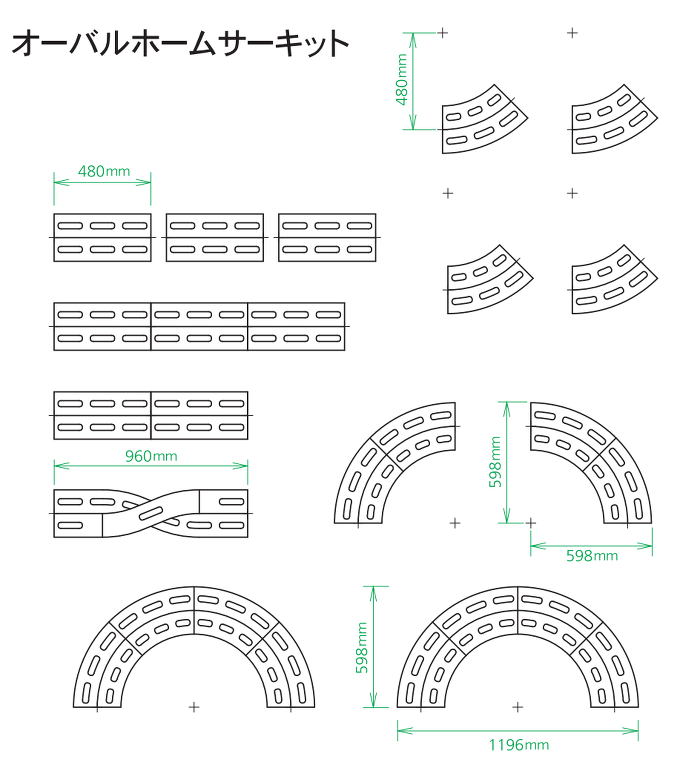

쇽을 조립하려면 쇽을 거치할 수 있는 쇽거치대가 필요합니다.

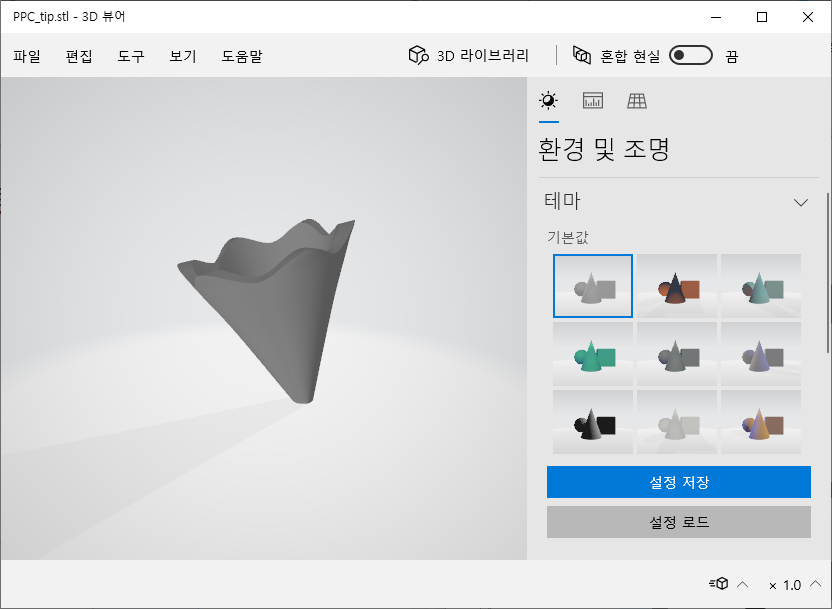

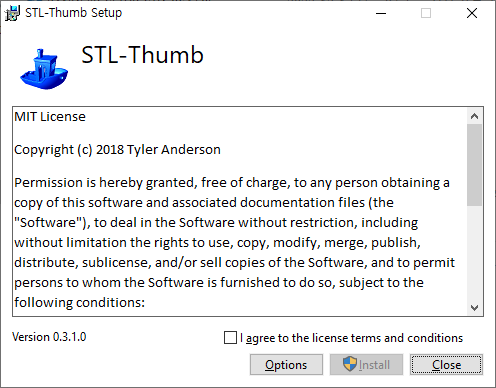

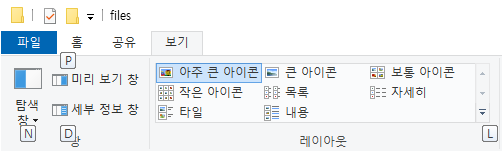

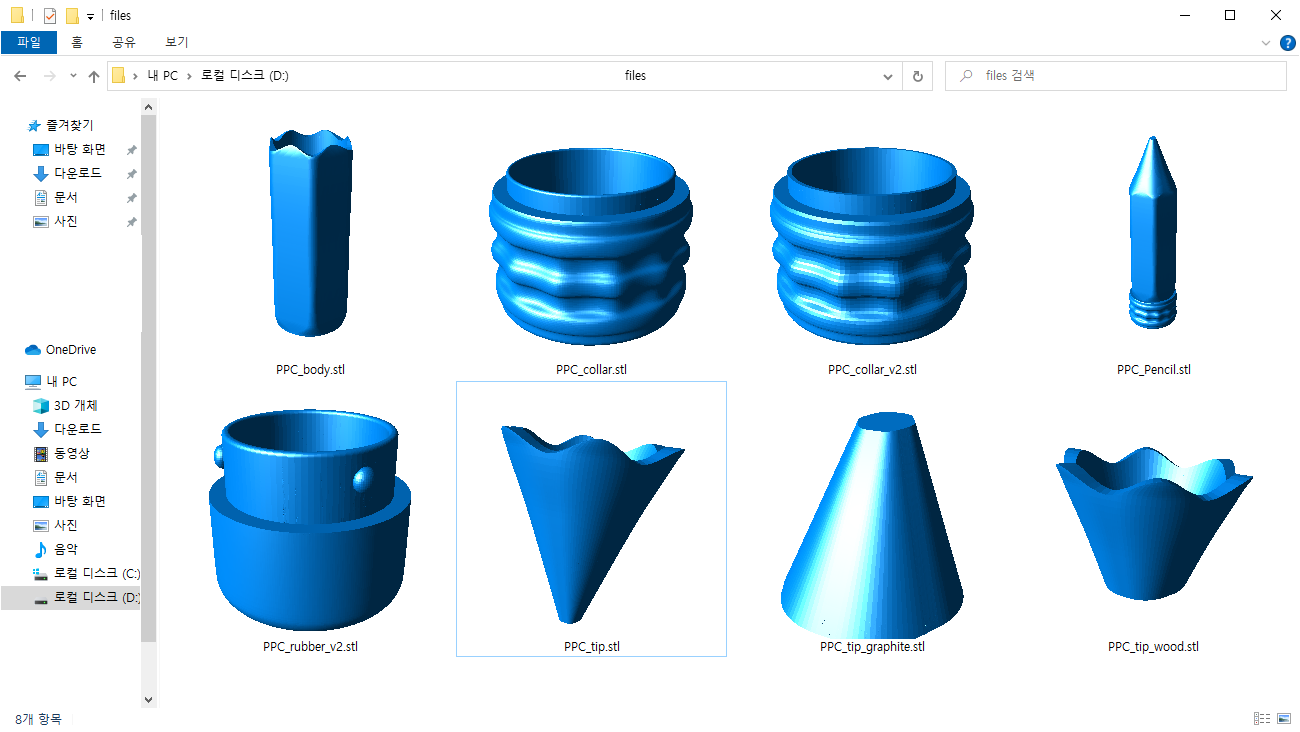

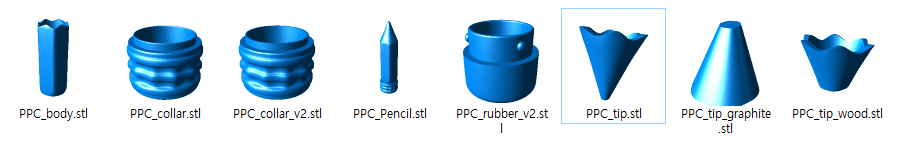

3D 프린터를 활용해 쇽 거치대를 출력하기로 합니다.

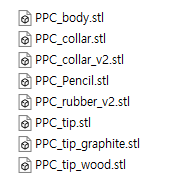

싱기버스에서 찾아보니 적당한게 있네요~

모델링 파일은 ↓ 아래 링크 참조.

https://www.thingiverse.com/thing:2840210

Shock Rebuild Stand for 1/10 Scale RC Cars by Toucan21

Shock rebuild stand for 1/10 scale vehicles. Designed to hold the shock bodies while the oil settles, and keep things neat during this messy job. Designed for standard 12mm shocks, like Team Associated B6/B6D, B64/B64D, Losi 22 etc. The holes are slightly

www.thingiverse.com

한방에 잘 출력되었습니다.

브림을 제거하고 똑바로 세운다음

쇽 조립을 진행합니다.

오일은 350방이 동봉되어있습니다. 따로 쇽 오일을 구매해 두진 않았으므로 들어있던 350방 오일을 바로 사용합니다.

순서에 맞게 조립하고, 오일을 넣고 기포를 빼기위해 한참 거치대에 꽂아둡니다.

약 30분 후 기포가 안보이면 추가 부품들을 연결하여 쇽(댐퍼)을 완성시킵니다.

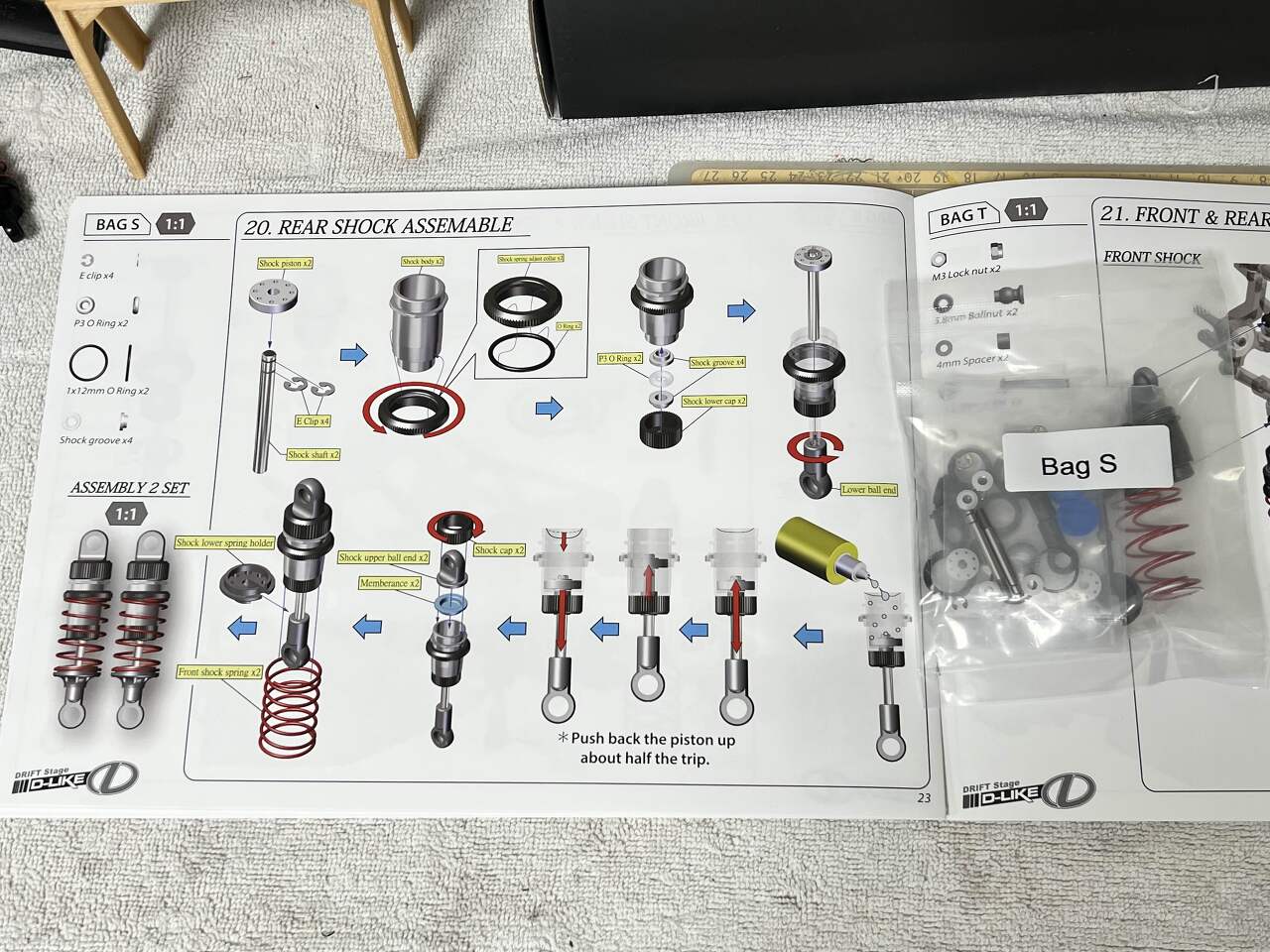

- Bag S

이어서 나머지 쇽을 조립합니다. 과정은 Bag R과 동일합니다.

4개의 쇽을 모두 조립하고 쇽 거치대에 꽂아봤습니다.

쇽이 완성되었으니 샷시에 장착을 해줘야겠죠

다음 글에 이어서 쇽도 달고 기자재도 달고

계속 조립을 진행해 보겠습니다.

감사합니다.

- 끗 -

이어서 조립3편은 여기로 → https://kernzeroid.tistory.com/85

'RC_Car > [드리프트RC] D-Like Hybrid 조립기' 카테고리의 다른 글

| [드리프트 RC카] D-like RE-R Hybrid 조립 - 4 (네번째) (0) | 2023.06.09 |

|---|---|

| [드리프트 RC카] D-like RE-R Hybrid 조립 - 3 (세번째) (0) | 2023.06.06 |

| [드리프트 RC카] D-like RE-R Hybrid 조립 - 1 (첫번째) (0) | 2023.03.27 |

| [드리프트 RC카] D-like RE-R Hybrid 조립 - 0 언박싱(unboxing) (0) | 2022.12.13 |

| 다음은 너로 정했다~! (1) | 2022.12.07 |